- Химический состав и структура ПВХ изоляционной ленты

- Физические и эксплуатационные свойства материала

- Технологические аспекты производства ленты

- Классификация и типы ПВХ изоляционных лент

- Подготовка поверхности труб перед изоляцией

- Технологии нанесения ленты на различные типы труб

- Защита от коррозии металлических трубопроводов

- Теплоизоляция и защита от конденсата

- Гидроизоляция и герметизация стыков

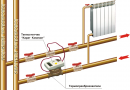

- Применение в системах отопления и ГВС

- Использование в промышленных трубопроводах

- Электромонтажные и кабельные работы

- Сравнение с альтернативными изоляционными материалами

- Нормативные требования и стандарты качества

В современном строительстве и ремонте коммуникаций надёжная защита трубопроводов от коррозии, влаги и механических повреждений является критически важной задачей. Среди множества изоляционных материалов особое место занимает ПВХ лента — универсальный и эффективный материал, который за десятилетия применения доказал свою исключительную практичность. Эта самоклеящаяся лента на основе пластифицированного поливинилхлорида представляет собой технологичное решение для герметизации стыков, ремонта изоляции и создания долговечных антикоррозионных покрытий. В данной статье мы детально рассмотрим все аспекты применения ПВХ изоляционной ленты: от химического состава и физических свойств до пошаговых технологий нанесения и конкретных примеров использования в различных отраслях промышленности.

Химический состав и структура ПВХ изоляционной ленты

ПВХ изоляционная лента представляет собой многослойный композитный материал, каждый слой которого выполняет определённую функцию. Основу составляет пластифицированный поливинилхлорид — синтетический полимер, получаемый полимеризацией винилхлорида. Для придания материалу необходимой эластичности, гибкости и морозостойкости в состав вводятся пластификаторы (диоктилфталат, диизононилфталат) в количестве 25-35% от массы композиции. Стабилизаторы (соединения кальция-цинка, свинца) предотвращают разложение ПВХ под воздействием тепла и ультрафиолета, а наполнители (карбонат кальция) регулируют механические свойства и снижают стоимость материала.

-

Современные экологичные составы исключают использование кадмиевых и свинцовых стабилизаторов, соответствуя требованиям RoHS и REACH.

-

Термопластичная природа ПВХ позволяет материалу размягчаться при нагревании и вновь затвердевать при охлаждении без потери свойств.

-

Специальные добавки обеспечивают устойчивость к грибкам, плесени и бактериям, что особенно важно для труб в условиях повышенной влажности.

-

Толщина ПВХ-основы варьируется от 0.13 мм до 0.23 мм, определяя механическую прочность и долговечность ленты.

-

Клеевой слой на основе акриловых или каучуковых композиций наносится толщиной 20-40 микрон и обеспечивает мгновенную адгезию к большинству поверхностей.

Физическая структура ленты — это гомогенная эластичная плёнка, обладающая анизотропией свойств: прочность на разрыв вдоль ленты значительно выше, чем поперёк, что учитывается при намотке. Качественная лента не имеет пузырьков воздуха, посторонних включений и обладает равномерной толщиной по всей ширине, что гарантирует предсказуемые изоляционные характеристики. Примеры Пвх лент https://oil-export.com/product/izolyatsiya-truboprovodov/lenty-i-obyertki/lenta-izolyatsionnaya-pvkh/

Физические и эксплуатационные свойства материала

Изоляционная ПВХ лента обладает уникальным комплексом свойств, делающим её незаменимой для защиты труб. Механическая прочность на разрыв составляет от 15 до 35 Н/10мм в зависимости от класса продукции, относительное удлинение при разрыве достигает 200-300%, что позволяет ленте выдерживать вибрационные нагрузки и температурные деформации труб без образования разрывов. Диэлектрическая прочность превышает 30 кВ/мм, обеспечивая надёжную защиту от блуждающих токов и электрохимической коррозии.

-

Температурный диапазон эксплуатации от -30°C до +80°C (для отдельных марок до +105°C), при этом адгезия сохраняется даже при отрицательных температурах.

-

Водопоглощение менее 1% за 24 часа, материал практически не впитывает влагу, сохраняя изоляционные свойства в сырых условиях.

-

Устойчивость к ультрафиолету обеспечивается УФ-стабилизаторами, предотвращающими деградацию полимера под солнечным светом.

-

Сопротивление распространению пламени соответствует классу Г1 (трудногорючие материалы) по ГОСТ 30244.

-

Химическая инертность к щелочам, кислотам средней концентрации, соляным растворам и большинству технических масел.

Эксплуатационные свойства включают также удобство применения: лента легко отрывается от рулона, не требует дополнительных инструментов для нанесения, обладает контролируемой разрывной нагрузкой, предотвращающей случайный обрыв во время работы. Память формы позволяет материалу сохранять натяжение после намотки, обеспечивая плотное прилегание без пузырей и морщин. Эти свойства подтверждаются лабораторными испытаниями на стойкость к старению, циклическим температурным воздействиям и агрессивным средам, что гарантирует срок службы изоляции до 25 лет в стандартных условиях.

Технологические аспекты производства ленты

Производство качественной ПВХ изоляционной ленты — высокотехнологичный процесс, состоящий из нескольких последовательных стадий. На первом этапе происходит приготовление композиции: гранулы поливинилхлорида смешиваются с пластификаторами, стабилизаторами, наполнителями и модифицирующими добавками в высокоскоростных миксеров-активаторах. Гомогенизированная смесь поступает в экструдер, где под воздействием температуры 160-180°C и давления происходит плавление и гомогенизация массы с последующим формированием бесконечной плёнки через щелевую головку.

-

Калибровка толщины осуществляется системой роликов с прецизионным контролем лазерными толщиномерами с точностью до 1 микрона.

-

Термообработка в камере вуленизации при 190-210°C в течение 2-3 минут обеспечивает полное протекание физико-химических процессов в полимере.

-

Нанесение клеевого состава методом обратного роликового нанесения (reverse roll coating) гарантирует равномерный слой без пропусков.

-

Полимеризация клея в УФ-камере или термическим способом создаёт прочное адгезионное покрытие с контролируемой липкостью.

-

Резка и намотка на автоматических линиях с электронным контролем натяжения обеспечивают точную длину и плотность рулона.

Современные производственные линии оснащены системами визуального контроля, выявляющими дефекты поверхности, и автоматическим удалением участков с отклонениями. Каждая партия сырья проходит входной контроль на соответствие техническим регламентам, а готовая продукция тестируется на соответствие ГОСТ 16214-86 или международным стандартам ISO, DIN, ASTM. Особое внимание уделяется чистоте производственных помещений, поскольку пыль и ворсинки становятся центрами отслоения клея при эксплуатации. Производители ведут постоянные работы по оптимизации рецептур, внедряя новые пластификаторы с улучшенной морозостойкостью и клеи с повышенной адгезией к влажным поверхностям.

Классификация и типы ПВХ изоляционных лент

На рынке представлено множество видов ПВХ лент, различающихся по назначению, свойствам и характеристикам. Базовой классификацией является разделение по цвету: чёрная лента общего назначения, цветные ленты (синяя, красная, жёлтая, зелёная) для маркировки трубопроводов согласно ГОСТ 14202-69, где каждый цвет обозначает транспортируемое вещество. По толщине основы выделяют лёгкие ленты (0.13-0.15 мм) для временной изоляции и маркировки, стандартные (0.17-0.19 мм) для общего применения и усиленные (0.21-0.23 мм) для ответственных объектов и наружных работ.

-

По типу клеевого состава: каучуковые (высокая начальная липкость), акриловые (улучшенная адгезия к сложным поверхностям), термоплавкие (активируемые нагреванием).

-

По специальным свойствам: теплостойкие (до +130°C), морозостойкие (до -50°C), огнестойкие (не поддерживающие горение), антистатические, с медной фольгой для заземления.

-

По ширине рулона: узкие (10-25 мм) для точных работ, стандартные (50 мм) универсальные, широкие (75-100 мм) для больших поверхностей.

-

По длине: компактные рулоны по 10 м для бытового использования, стандартные 20-33 м, профессиональные 50-66 м.

-

По назначению: общего применения, для катодной защиты, для изоляции сварных швов, для ремонта силовых кабелей.

Отдельной категорией являются ленты с армированием стекловолоконной сеткой или полиэстеровой тканью, обладающие повышенной прочностью на разрыв до 150 Н/10мм. Битумно-ПВХ ленты сочетают герметизирующие свойства битума с механической прочностью ПВХ. Для особо ответственных объектов применяют термоусаживаемые ленты, которые при нагревании строительным феном уменьшают диаметр, образуя монолитное покрытие. При выборе конкретного типа необходимо учитывать материал трубы, условия эксплуатации (температура, влажность, химическая среда), требуемый срок службы и нормативные требования отрасли.

Подготовка поверхности труб перед изоляцией

Качество и долговечность изоляции на 70% зависят от правильной подготовки поверхности труб. Процесс начинается с механической очистки для удаления окалины, ржавчины, старой изоляции, грязи и масляных пятен. Для стальных труб применяют абразивоструйную обработку до степени Sa 2½ по ISO 8501-1 (близкая к белому металлу), что обеспечивает профиль поверхности 50-80 микрон, оптимальный для адгезии. При невозможности пескоструйной обработки используют ручные инструменты: щётки по металлу, скребки, шлифовальные бумаги зернистостью 80-120.

-

Обезжиривание растворителями (уайт-спирит, ацетон, изопропиловый спирт) или специальными щелочными составами для удаления органических загрязнений.

-

Контроль влажности поверхности — содержание влаги не должно превышать 4% при измерении гигрометром.

-

Оценка температуры поверхности — оптимальная для наклейки ленты составляет +10°C до +40°C, при более низких температурах требуется предварительный прогрев.

-

Обработка праймерами (грунтовками) для полиэтиленовых и полипропиленовых труб, улучшающая адгезию к низкоэнергетическим поверхностям.

-

Заделка глубоких дефектов (раковин, вмятин) шпатлёвками на эпоксидной основе для создания ровной поверхности.

Для оцинкованных труб достаточно очистки до степени St 3 (очень тщательная ручная очистка) с последующим обезжириванием. Чугунные и бетонные трубы требуют тщательного удаления рыхлых частиц и пыли с помощью промышленных пылесосов. После подготовки проводят визуальный контроль: поверхность должна быть сухой, чистой, матовой, без блестящих участков (признаков остаточного масла). Тест на адгезию выполняют пробной наклейкой небольшого отрезка ленты с последующим отрывом через 24 часа — когезионный разрыв внутри клеевого слоя свидетельствует о правильной подготовке. Все подготовительные работы необходимо выполнять в сухую погоду или под временными укрытиями, предотвращающими конденсацию влаги на очищенной поверхности.

Технологии нанесения ленты на различные типы труб

Методика нанесения ПВХ ленты зависит от типа трубы, её расположения (подземная, надземная, в помещении) и требуемой степени защиты. Для стальных труб наружного расположения применяют спиральную намотку с перекрытием 50-55% (для двухслойной изоляции) или 25-30% (для трёхслойной). Направление намотки — снизу вверх при вертикальном расположении, от себя при горизонтальном. Критические участки (сварные швы, фланцы, отводы) изолируют в первую очередь методом «галстука» с последующим перекрытием основным слоем.

-

Для подземных трубопроводов применяют усиленную двухслойную изоляцию с контролируемым натяжением 10-15% от предела прочности ленты.

-

Полиэтиленовые трубы изолируют с предварительным грунтованием адгезионным праймером и намоткой без сильного натяжения во избежание деформации.

-

Фланцевые соединения изолируют методом «восьмёрки» с использованием выкройки из ленты или специальных фланцевых кожухов.

-

Тройники и отводы защищают конусным методом с постепенным изменением ширины нахлёста для равномерного распределения напряжений.

-

Катодные вводы и термопар требуют послойной намотки с чередованием направлений для создания герметичного уплотнения.

При нанесении на трубы большого диаметра (свыше 500 мм) используют механизированные устройства — лентонамоточные машины, обеспечивающие постоянное натяжение и угол перекрытия. Для ответственных объектов после намотки выполняют вакуумный тест на герметичность изоляционного слоя. В полевых условиях при температуре ниже +5°C применяют технологию «горячей намотки» с предварительным подогревом трубы тепловыми пушками до +15°C и хранением лент в тёплом помещении перед использованием. Каждый слой изоляции тщательно прокатывают резиновым роликом от центра к краям для удаления воздушных пузырей и обеспечения плотного контакта. Особое внимание уделяют торцевой герметизации: края ленты заделывают термоусаживаемыми манжетами или герметиками на основе бутилкаучука.

Защита от коррозии металлических трубопроводов

ПВХ изоляционная лента является эффективным средством пассивной защиты стальных и чугунных труб от электрохимической и химической коррозии. Принцип действия основан на создании непрерывного диэлектрического барьера между металлом и агрессивной средой (грунт, атмосфера, технологические жидкости). Для надёжной защиты необходимо обеспечить электрическое сопротивление покрытия не менее 10⁸ Ом·м², что достигается правильным подбором толщины изоляции и отсутствием сквозных дефектов.

-

Толщина изоляции рассчитывается исходя из удельного сопротивления грунта и потенциала блуждающих токов, обычно составляет 2.0-3.5 мм в пересчёте на три слоя ленты.

-

Контроль качества включает проверку на отсутствие проколов методом «искрового теста» с напряжением 5-20 кВ в зависимости от толщины изоляции.

-

Комбинированная защита с катодной станцией требует специальных лент с повышенной диэлектрической прочностью (не менее 50 кВ/мм).

-

Для участков с повышенной опасностью коррозии применяют ленты с индикаторным слоем, меняющим цвет при повреждении изоляции.

-

Мониторинг состояния осуществляется с помощью станций катодной защиты и периодических измерений потенциала «труба-грунт».

В условиях переменной влажности и температуры особую опасность представляет подплёночная коррозия, развивающаяся при проникновении влаги через дефекты изоляции. Для её предотвращения применяют ленты с повышенной адгезией (более 1.5 Н/10мм) и системы двойной герметизации краёв. При изоляции сварных швов на предварительно изолированных трубах используют термоусаживаемые муфты в комбинации с ПВХ лентой, создающие монолитное соединение. Экономическая эффективность антикоррозионной изоляции лентой составляет 8-12 лет окупаемости при расчётном сроке службы 20-25 лет, что в 3-4 раза дешевле периодического ремонта коррозионных повреждений. Для особо агрессивных сред (солевые растворы, кислые почвы) рекомендуется дополнительная защита геотекстилем или дренажными матами.

Теплоизоляция и защита от конденсата

В системах холодного водоснабжения, кондиционирования и холодильных установках ПВХ лента решает две важные задачи: предотвращение конденсата и снижение теплопотерь. При изоляции труб с температурой ниже точки росы окружающего воздуха лента создаёт паронепроницаемый барьер, исключающий контакт холодной поверхности с влажным воздухом. Коэффициент теплопроводности ПВХ составляет 0.15-0.20 Вт/(м·К), что позволяет снижать теплопритоки на 70-80% при толщине изоляции 4-6 мм.

-

Расчёт толщины изоляции выполняется по формуле согласно СП 61.13330.2012 с учётом температуры среды, влажности воздуха и допустимых потерь.

-

Многослойная намотка с чередованием направлений создаёт замкнутые воздушные прослойки, улучшающие теплоизоляционные свойства.

-

Для труб с отрицательными температурами применяют морозостойкие ленты, сохраняющие эластичность при -40°C.

-

Герметизация стыков силиконовыми герметиками или термоусаживаемыми манжетами предотвращает мостики холода.

-

Контроль эффективности тепловизионными камерами выявляет участки с недостаточной толщиной изоляции.

На технологических трубопроводах пищевой и фармацевтической промышленности применяют ленты с антимикробной добавкой, предотвращающей рост плесени и бактерий в условиях постоянной конденсации. Для уличных трубопроводов рекомендуется наружный слой из светостабилизированной ленты белого или серебристого цвета, отражающей солнечную радиацию и снижающей нагрев изоляции на 15-20%. В системах с периодическим оттаиванием (рефрижераторный транспорт) используют ленты с памятью формы, восстанавливающие плотное прилегание после цикла замораживания-размораживания. Экономия энергии от применения теплоизоляции на трубопроводах холодильных установок достигает 25-30% от общего потребления системы, что делает применение ПВХ лент экономически целесообразным даже для временных коммуникаций.

Гидроизоляция и герметизация стыков

В подземных и подводных коммуникациях ПВХ лента обеспечивает надёжную гидроизоляцию, выдерживая давление водяного столба до 0.3 МПа (30 метров). Герметизирующий эффект достигается за счёт комбинации адгезии клеевого слоя и водостойкости ПВХ основы. При намотке в три слоя с перекрытием 50% коэффициент паропроницаемости изоляции составляет менее 0.01 г/(м²·сут), что соответствует требованиям для постоянных гидротехнических сооружений.

-

Для напорных трубопроводов применяют ленты с усиленным клеевым слоем и предварительной грунтовкой праймером глубокого проникновения.

-

Ревизионные колодцы и камеры изолируют методом оклейки с устройством галтелей (выкружек) в углах для предотвращения отслоения.

-

Ремонт течей выполняют наложением заплаток из ленты с армированием и последующим бандажированием на всю ширину повреждения.

-

Стыки разнородных материалов (сталь-бетон, пластик-металл) герметизируют комбинацией ленты и эластичных мастик.

-

Контроль герметичности методом подачи избыточного давления (0.15 МПа) с регистрацией падения в течение 24 часов.

В тоннелях и коллекторах с высоким уровнем грунтовых вод применяют систему двойной гидроизоляции: первый слой — битумно-полимерная мастика, второй — ПВХ лента с армированием. Для труб, подверженных температурным деформациям, разработаны компенсационные технологии: на участках возможного смещения ленту наклеивают «гармошкой» с запасом длины 15-20%, что предотвращает разрыв при подвижках. В сейсмически активных районах гидроизоляцию усиливают текстильными бандажами поверх ленты, распределяющими нагрузки. Современные гидроизоляционные системы на основе ПВХ лент имеют сертификаты соответствия требованиям ГОСТ Р 56734-2015 для питьевого водоснабжения и могут применяться без ограничений в контакте с питьевой водой после необходимой выдержки для удаления летучих компонентов.

Применение в системах отопления и ГВС

В закрытых системах отопления и горячего водоснабжения ПВХ лента выполняет функции теплосбережения, защиты от ожогов и предотвращения потерь тепла. Для температурного диапазона +60°C до +95°C применяют теплостойкие марки лент с рабочей температурой до +105°C, сохраняющие адгезию и эластичность в течение всего срока службы. При изоляции стояков в многоквартирных домах достигается снижение теплопотерь на 40-50%, что экономит 3-5% общего теплопотребления здания.

-

Требования пожарной безопасности: ленты должны соответствовать классу горючести Г1 и не выделять токсичных газов при нагреве.

-

Защита от ожогов: изоляция труб в детских учреждениях, больницах, спорткомплексах обязательна согласно СП 118.13330.2012.

-

Предотвращение конденсата на трубах ГВС в холодных подвалах требует толщины изоляции не менее 30 мм в эквиваленте.

-

Эстетическая функция: цветные ленты позволяют маркировать подающие и обратные трубы согласно схеме инженерных систем.

-

Ремонтопригодность: повреждённые участки изоляции легко заменяются без демонтажа трубопровода.

В системах тёплых полов ПВХ лента применяется для изоляции распределительных коллекторов и участков труб в температурных швах. Для предотвращения электрокоррозии в системах с заземлением через трубопроводы используют ленты с диэлектрическими свойствами не менее 25 кВ/мм. В исторических зданиях, где замена труб невозможна, изоляция ПВХ лентой продлевает срок службы существующих стальных труб на 10-15 лет за счёт предотвращения наружной коррозии. Современные «умные» системы отопления с погодозависимым регулированием требуют точного поддержания температуры теплоносителя, где потери через неизолированные трубы могут достигать 20%, что делает изоляцию экономически необходимой. Производители предлагают специальные комплекты для бытового применения, включающие ленту, ножницы, грунтовку и инструкцию по самостоятельному монтажу.

Использование в промышленных трубопроводах

Промышленные трубопроводы, транспортирующие агрессивные химикаты, абразивные суспензии или высокотемпературные среды, требуют специализированных решений. Для химической промышленности разработаны ленты на основе химически стойкого ПВХ с добавлением политетрафторэтилена, выдерживающие контакт с кислотами концентрацией до 40% и щелочами до 30%. В горнорудной и угольной промышленности применяют антистатические ленты с поверхностным сопротивлением 10⁶-10⁸ Ом, предотвращающие накопление заряда при транспортировке сыпучих материалов.

-

Для нефтегазовой отрасли — ленты с катодной отсоединяемостью, позволяющие проводить измерения потенциала без нарушения изоляции.

-

В энергетике на паропроводах с температурой до +130°C используют композитные ленты с алюминиевым отражающим слоем.

-

Пищевая промышленность требует лент с допуском к контакту с продуктами (FDA, EuPIA) и устойчивостью к мойке паром.

-

Фармацевтические производства используют ленты с антимикробным покрытием и нулевым выделением летучих веществ.

-

Атомная энергетика применяет радиационностойкие модификации, сохраняющие свойства при дозах облучения до 100 кГр.

На магистральных трубопроводах большого диаметра (более 1000 мм) изоляцию выполняют автоматизированными системами, наносящими ленту с контролем натяжения и температуры. Для подводных участков применяют ленты с плотностью больше единицы и дополнительной защитой от обрастания морскими организмами. В условиях вечной мерзлоты используют морозостойкие ленты с пониженной ползучестью, выдерживающие деформации при оттаивании грунта. Контроль состояния изоляции на промышленных объектах осуществляется встроенными датчиками влажности и системы дистанционного мониторинга, предупреждающие о повреждениях на ранней стадии. Срок службы промышленной изоляции достигает 30 лет при условии применения материалов, соответствующих спецификации проекта и регулярного проведения инспекций.

Электромонтажные и кабельные работы

В электротехнической области ПВХ лента применяется для изоляции соединений, маркировки кабелей и защиты от механических повреждений. Диэлектрическая прочность стандартной ленты (не менее 30 кВ/мм) позволяет изолировать соединения под напряжением до 1000 В, что соответствует требованиям для бытовых и промышленных сетей. При намотке на кабельные муфты создаётся герметичное покрытие, защищающее от влаги, пыли и агрессивных паров.

-

Цветовая маркировка фаз согласно ПУЭ: жёлтый (фаза A), зелёный (фаза B), красный (фаза C), синий (ноль), жёлто-зелёный (земля).

-

Ремонт изоляции кабелей выполняется послойной намоткой с восстановлением первоначального диаметра.

-

Защита от УФ-излучения на открытых участках обеспечивается светостабилизированными чёрными лентами.

-

Антикоррозионная защита кабельных трасс в земле с использованием толстослойных лент (0.2 мм и более).

-

Огнестойкие исполнения для кабельных проходок через стены согласно требованиям пожарной безопасности.

В телекоммуникационных сетях применяют ленты с пониженной диэлектрической проницаемостью (ε=2.5-3.0) для минимизации потерь в высокочастотных линиях. Для оптоволоконных кабелей используют специальные ленты без клеевого слоя, фиксируемые термоусаживаемыми трубками, чтобы избежать микроизгибов световода. В системах катодной защиты подземных сооружений лента обеспечивает электрическую изоляцию дренажных кабелей от грунта с сопротивлением изоляции не менее 100 МОм·км. Современные электротехнические ленты имеют срок службы до 40 лет в закрытых помещениях и до 25 лет на открытом воздухе, что превышает срок службы большинства кабельных линий. При монтаже слаботочных систем необходимо учитывать возможность накопления статического заряда на поверхности ПВХ, для чего применяют антистатические ленты или дополнительное заземление.

Сравнение с альтернативными изоляционными материалами

На рынке изоляционных материалов ПВХ лента конкурирует с термоусаживаемыми трубками, битумными мастиками, пенополиуретановыми скорлупами и жидкой резиной. Каждый материал имеет свою нишу применения, определяемую технико-экономическими показателями. Термоусаживаемые трубки обеспечивают более герметичное покрытие, но требуют специального оборудования для монтажа и не подходят для труб большого диаметра. Битумные мастики дешевле, но имеют ограниченный срок службы (10-15 лет) и неэкологичны.

-

По скорости монтажа ПВХ лента выигрывает у всех альтернатив — подготовленный специалист изолирует до 50 погонных метров трубы в час.

-

Ремонтопригодность: повреждённый участок изоляции из ленты легко заменить без демонтажа трубопровода.

-

Универсальность применения: один тип ленты подходит для труб разного диаметра и материала, в отличие от скорлуп, требующих точного подбора размера.

-

Стоимость материалов: ПВХ лента в 2-3 раза дешевле термоусаживаемых муфт при сопоставимом сроке службы.

-

Экологичность: современные ПВХ ленты не содержат галогенов и тяжёлых металлов, соответствуя стандарту GreenGuard.

Жидкая резина и напыляемый пенополиуретан обеспечивают бесшовное покрытие, но требуют сложного оборудования и профессиональных навыков, а также имеют ограничения по температуре применения. Для временной изоляции и ремонта лента остаётся безальтернативным решением благодаря минимальному времени подготовки. В условиях ограниченного доступа (колодцы, тоннели) лента — единственный материал, позволяющий выполнить изоляцию без демонтажа участка трубопровода. Сравнительные испытания в агрессивных грунтах показали, что трёхслойная изоляция ПВХ лентой по эффективности защиты от коррозии не уступает заводской изоляции полиэтиленом, при этом стоимость ремонта повреждений в 5-7 раз ниже. Выбор конкретного материала должен основываться на техническом задании, условиях эксплуатации и экономическом расчёте на весь жизненный цикл изоляционного покрытия.

Нормативные требования и стандарты качества

Качество ПВХ изоляционных лент регламентируется национальными и международными стандартами. В России основные требования устанавливает ГОСТ 16214-86 «Ленты изоляционные поливинилхлоридные пластифицированные. Технические условия». Стандарт определяет требования к толщине основы (0.13-0.23 мм), прочности на разрыв (не менее 15 Н/10мм), относительному удлинению (не менее 150%), адгезии (не менее 0.5 Н/10мм) и электрической прочности (не менее 30 кВ/мм). Для специальных применений разработаны отраслевые стандарты: ГОСТ Р 53696-2009 для катодной защиты, ГОСТ Р 56734-2015 для питьевого водоснабжения.

-

Международные стандарты: ISO 4643 (определение свойств), DIN 30672 (изоляция трубопроводов), ASTM D1000 (электроизоляционные ленты).

-

Требования пожарной безопасности: соответствие Федеральному закону №123-ФЗ, классы горючести Г1-Г4, токсичности Т1-Т4.

-

Сертификация для пищевой промышленности: заключения Роспотребнадзора, сертификаты NSF/ANSI 61, FDA 21 CFR 177.2600.

-

Экологические стандарты: отсутствие кадмия, свинца, фталатов (дибутилфталата), соответствие RoHS, REACH.

-

Маркировка: на каждом рулоне должны быть указаны производитель, дата изготовления, номер партии, технические характеристики.

При закупке материалов для государственных и муниципальных нужд требуется соответствие требованиям технических регламентов Таможенного союза ТР ТС 004/2011 (безопасность низковольтного оборудования) и ТР ТС 020/2011 (электромагнитная совместимость). Для объектов нефтегазовой отрасли применяют корпоративные стандарты, например, СТО Газпром 2-2.3-136-2007, устанавливающие дополнительные требования к стойкости в агрессивных сре